操作性、デザイン、快適性、組立性、

すべての面でレベルアップ

妥協なき開発で旧型機から

フルモデルチェンジ!

フルモデルチェンジを果たして誕生した、コベルコ建機の13tクラスの後方超小旋回ショベルSK135SR-7。

旧型機は非常に評価が高く、多くのお客様に愛用されてきたが、新型機はあらゆる点でその性能を上回り、かつ魅力的なデザインを目指して開発された。

旧型機から好評だったため、

お客様の要望も

レベルの高いものでした。

今回の開発メンバー。密なコミュニケーションで、妥協のない新機種を生み出した

藤本健一

ショベル開発部

中型ショベル開発グループ

2002年より開発業務に携わり、これまで主に中型SRクラスの開発を担当。各開発グループや関係部署の取りまとめ、機種開発プロジェクトの旗振りを務める。SK135SR-7のコンセプトや開発方針を営業部門と検討し、全体のまとめ役として品質の確立、コスト管理、日程管理を手がけた

排ガス規制に合わせて

フルモデルチェンジ

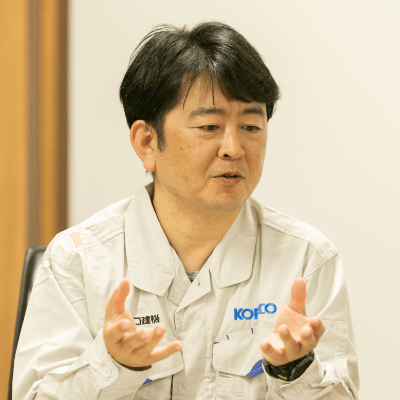

「2016年頃から、SK135SRのさらなる商品力向上を目指して検討を始めました。1つの目安となったのは、年々厳格化されている排ガス規制への対応です。これには部分的な変更では対応しきれません。そこで、次のEU第5次排ガス規制のタイミングに合わせ、フルモデルチェンジすることを決断しました」。このように振り返るのは、開発全体のまとめ役を果たした藤本健一だ。

開発にあたっては、国内外の多くのお客様からの意見や要望を集め、性能、デザイン、生産性など旧型機のすべてを見直し、レベルアップを目指した。その中で前面に打ち出したのは、高い性能と使いやすさ。コンセプトは「パフォーマンス×デザイン」だ。

今まで評価されていた機能をさらに向上させるにはどうすべきか。議論を進める過程でわかってきたのは、相反する2つの要素が多いことだった。「デザイン性と組立性の良いシンプルなレイアウト、掘削速度と操作性など、両立困難なことが多く、それらの調整に苦労しました」(藤本)

白神則文

技術開発本部

システム・コンポーネント開発部

油圧コンポーネント開発グループ

2001年入社。品質保証部(開発試験グループ)を経て、現部署へ。油圧ショベルの機器・システムの採用や試験、操作性改善などに携わる。「土生さんと課題を洗い出しながら、試験を何度も繰り返しました」

土生 優

ショベル開発部

ショベル開発試験グループ

2008年入社。2009年より試験場で、主に試作機の試乗評価、チューニング、油圧試験に携わる。「試乗評価では、動作速度を上げることによる、操作性の問題の壁が厚かったですね」

最新の研究成果も導入し

操作性を向上

すべてのレベルの向上を目指した開発のなかでも、特に重視したのは操作性の向上だ。そのチューニングを担当した白神則文は、開発時の苦労をこう語る。

「当初、新型機では燃費性能を保つために、エンジン出力は上げられないと考えていたので、私にできることは限られていると思っていました。ところがある時期から、先行開発部(現・先端技術開発部)が広島大学と産学共同で開発した20t機の燃費性能とパワーを両立させる成果を、この機械に取り入れる方針が打ち出され、一挙に仕事が増えました。ただ、技術開発を行った研究室と、機械を量産する工場の組立ラインでは環境が異なります。設計に細かな調整を要する最新の成果を量産機に導入するには、ラインに乗せるための各種設定やコスト面の調整が必要で、その解決に苦労しました」

操作性向上の狙いは作業量拡大と快適な乗り心地の実現である。そこを目指して白神と、開発試験を担当する土生優は試行錯誤を続けた。

「例えば、作業量を増やすためにアームの稼働速度を上げると、それを停止する際の衝撃が大きくなってしまいます。動作速度を上げつつ、ショックの少ない快適性を実現するための最適な状態を見つけ出す必要がありました」(土生)

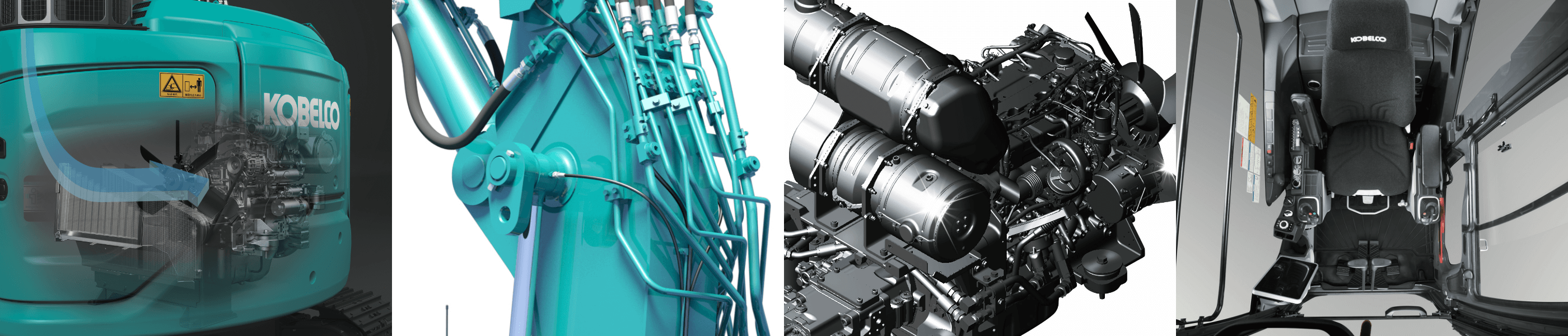

土生は試作機に試乗して感じた改善すべき点を白神に伝え、それを受けて白神は制御ソフトの書き直しや油圧系統の見直しを行う。二人はそうした作業を何度も繰り返し、理想的な操作性に近づけていった。このほか、ハードウェアではこれまでほぼ3世代変えていなかった、作動油の通り道を決める方向切替弁「スプール」を全面的に更新。こうして最終的には掘削サイクルタイムで8%、作業生産性で9%の向上を実現した。

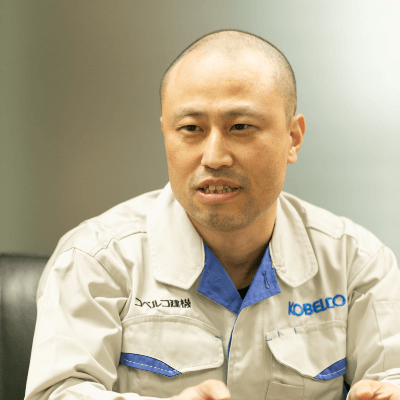

キャブ内のレイアウトにも産学共同研究の成果が活かされた。「レバーの位置は旧型機から大きく変えました。レバー操作のストロークも短くし、より敏感に操作に反応するようにしました」と、白神は語る。その分、操作性のチューニングはより厳密に行わなければならなかった。

新型機ではメンテナンス性も重視し、機械に上がることなく、地上から行えるメンテナンス項目を増やした。NOx浄化用の尿素水タンクを旧型機に比べてより低い位置に設置したのもそのためである

唐沢征考

ものづくり推進部

試作グループ

2008年入社。中小型ラインで組立を経験した後、試作組立に異動。今回は開発初期の仮想検証から試作組立評価、量産までを一貫して担当。早い段階から仮想検証を行い、不具合の指摘や作業性改善につなげた

山本英雄

技術開発本部

生産デジタル化推進グループ

2008年入社。製造室、ものづくり推進部を経て、現部署に配属。開発と生産の間に立ち、生産ラインの適合性、課題抽出、レイアウトへの反映などを手がける。今回の開発では生産ラインの視点から機械レイアウトを検討し、生産性や品質を高める役割を担った

開発初期から仮想検証

量産に向けて組立性も追求

一般に製品を開発するときは、コンセプトや要望を反映させ、まず試作機を製作する。そこでは仮想検証(バーチャルシミュレーション)も駆使される。SK135SR-7ではレイアウト、キャブからの視認性、スイッチの位置などを仮想検証で確かめた。

「オペレータが視線を動かさず、自然に必要な操作ができる配置の実現に注力しました」(藤本)

試作機が完成すると、性能や不具合を確認したり、新たなニーズを取り込んだりしつつ、量産可能な製品に仕上げていく。唐沢征考と山本英雄は、開発初期より量産という視点から組立性や生産性の評価に携わった。

「デザインが優れていても組立性に問題があれば工場ラインに乗せられません。量産におけるコストや品質も重要です。それらを検証して設計部門にフィードバックすることを繰り返しました」(山本)

量産体制に入っても、量産初期は最も不具合が出やすいため、すぐには安心できない。

「特にこの製品はデザインや快適性に注力したこともあって、製造の難易度は高いものでした。量産機では、試作機と部分的に製造方法が異なることもあります。ですから生産開始から1カ月を過ぎて、ようやく一安心できました」(唐沢)

SK135SR-7は、2021年5月から販売開始予定だ。

「操作性、デザイン、快適性、組立性、生産性……。あらゆる点で旧型機より優れた機械にしたいと努力を重ね、開発した結果、それを実現した〝欲張り〟な新型機にできたと自負しています」(藤本)

生まれ変わったSK135SR-7が旧型機の好評を引き継ぎ、さらに評価を高めることは間違いないだろう。

- 人間の自然な動きに対応した操作しやすいレバー、スイッチ配置などにより、キャブに圧倒的な快適性をもたらした。

- 乗り心地の良い座席シート。オプションでドイツのグラマー社製のエアサスペンションシートも用意