日々の見守りを基盤に、トラブルを未然に予測・予防

コベルコ建機、

稼働機管理システム

のバリュー

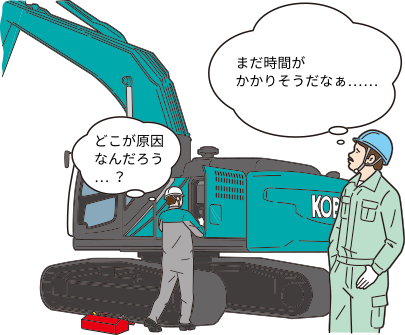

日々、現場の第一線で活躍するショベルやクレーンは、常に万全のコンディションを保ち、

十分な働きをキープしておきたい。というのも、万一のトラブルは作業の停止や工期の遅れなどを招き、

経済的損失だけでなく、企業が長年培ってきた信頼や実績にまで影響を与えかねない。

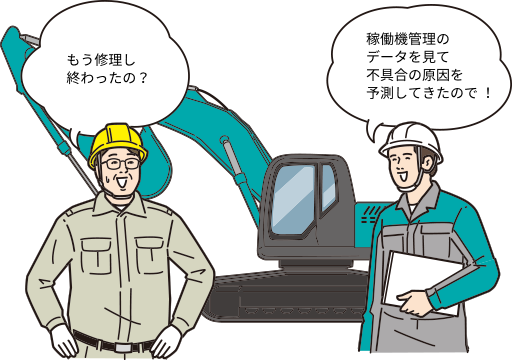

そこで、コベルコ建機はIoTの活用で常に機械を見守り、トラブルの兆しを未然にチェック。

こうした先見的な取り組みによって、現場の“稼働を止めない”システムを提供している。